Paul Reed Smith ~ポール・リード・スミスについて~ その38 (生産プロセス5~ネック~)

前回はこちら。

https://www.niconico-guitars.com/html/blog/staffblog/paul-reed-smith-37/

続いてネック材の製作。

ギター製作において最も精密性を要する部分として、PRSでも非常に重要視されているポイントの一つとなっています。

PRSにおいて良いネックとは、

-安定性が高い

-音響特性を持つ

-密度が濃く、良く振動するもの

としているそうです。

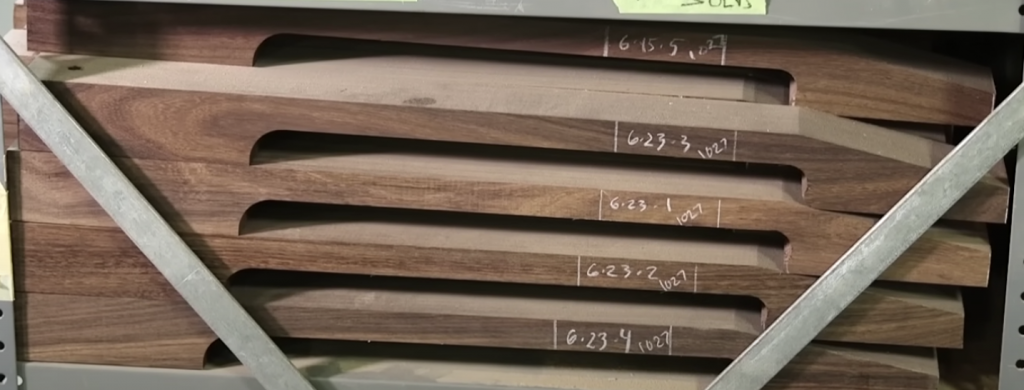

ボディや指板等と同じ乾燥工程を経たネック材は次に成形に入ります。

コアモデルやS2モデルなどで、それぞれにプロセスや構造が異なっているため、当然製作工程も変わってきます。

コアモデルは、シンプルに1本の長方体の木材を切り出して写真のような形のネック材を作ります。

この時、ネックはヘッドのアングルと厚みのあるネックヒール部分が必要となるので、かなり大きな材が必要になり、同時に大部分の木材が削られて廃棄されることになります。

次はS2。

S2シリーズは、”これまで手が届かなかったユーザーにUSA製のPRSを届ける”ことをコンセプトに開発された価格を抑えたシリーズとで、韓国製のSEシリーズより一ランク上で木材のグレードやパーツの機能などがSEを上回っています。

コア>S2>SEということですね。

さて、S2モデルのネックですが、コアモデルに比べて、製造工程を工夫することでかなり少ない木材と時間で製作をすることを可能にしており、それによりコストを抑えることに成功しています。

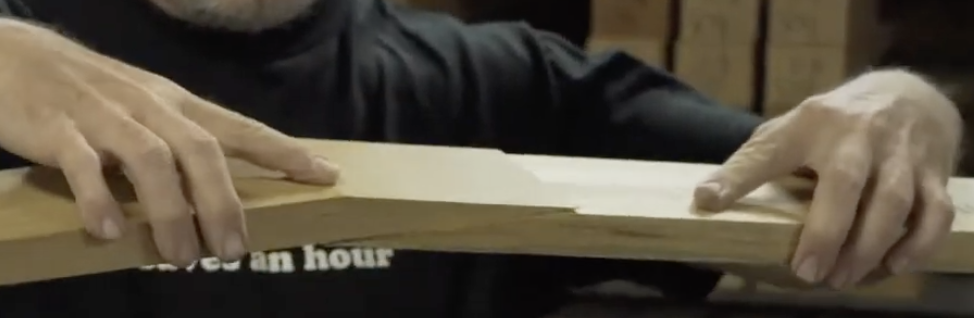

まず写真のように、1本の長方体の材はCNCで横から斜めにカット。

カットされたものをひっくり返して接着します。

これでヘッドストックの角度が出来上がります。

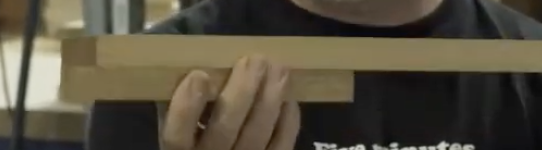

次に余った部分の端を切り落として、ネックヒールに重ねて接着することでネックヒールを作ります。

こうすることで、1ピースネックのように厚みのある大きな材を使わずにネックを作ることが可能になっています。

削る部分の少ないネックとなっており、かなりコストを抑えることに成功しています。

~続く~