Paul Reed Smith ~ポール・リード・スミスについて~ その41 (生産プロセス8~ボディ~)

前回はこちら。

https://www.niconico-guitars.com/html/blog/staffblog/paul-reed-smith-40/

次はボディの製作について。

乾燥室やなじませる時間を経て、十分に乾燥されたものとなった木材を加工していきます。

PRSのスタッフ曰く、ボディの製作はネックに比べると”シンプル”だそうですが、ここでも多くの手作業が必要になっています。

- メイプルトップの場合 –

ブックマッチの2ピースのトップ同士を合わせる前に接着する断面を均一に滑らかにしていきます。

トップ同士をくっつける部分ともあり、どんな小さな溝や凹みも残さないように徹底的に仕上げられます。

それと同時に杢目がしっかりと”ブックマッチ”するかも再度視認した後に、対になるもののマークをつけます。(トップの杢目の確認は重要視されており、何度も行われるそうです)

ちなみに”S2″のトップは”Core”モデルのトップよりわずかに薄いものとなっています。

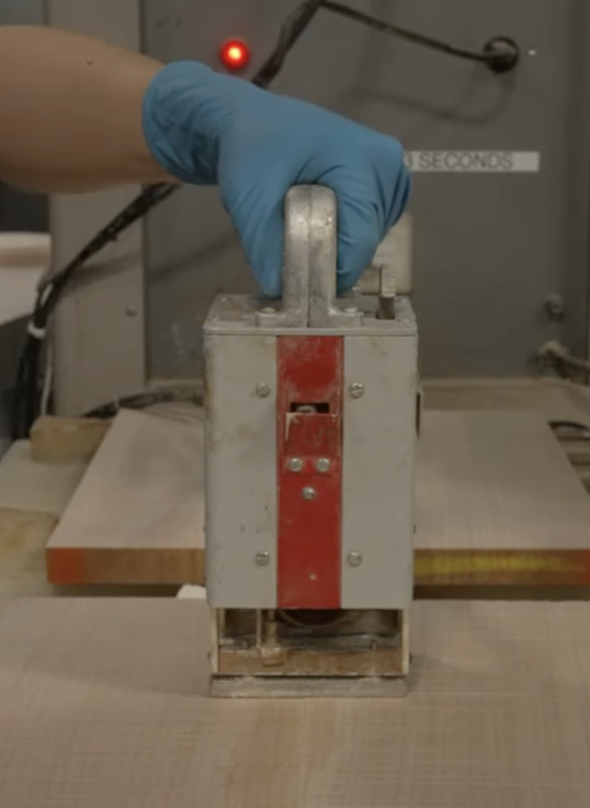

トップ同士の接着には、高周波(Radio Frequency)を当てることで早く接着が完了する剤が使用されています。

接着剤をつけた後に、高周波(Radio Frequency)を照射する長方形の機器をアイロンのように接着した場所に3秒間ずつ押し当てます。(PRSのスタッフは手で持てるハンディな電子レンジのようなものと例えています)

この作業を表裏両面に施し、完了後1日寝かされます。

翌日の朝、接着が完了したトップを両面をサンダーを通して滑らかにしてから、接着面の確認と厚みの確認を行います。

そうして出来上がったトップ材はバック材と一緒に集積所に一度集められます。

そこで様々なオーダーに合わせて、モデル/カラー/グレード/トップ&バックの組み合わせ等を木材ごとに決めていき、シールによるラベリングを行います。

トップは再度グレードの確認(10Topで良いか等々)を透明なトップ型のテンプレートを使って行います。

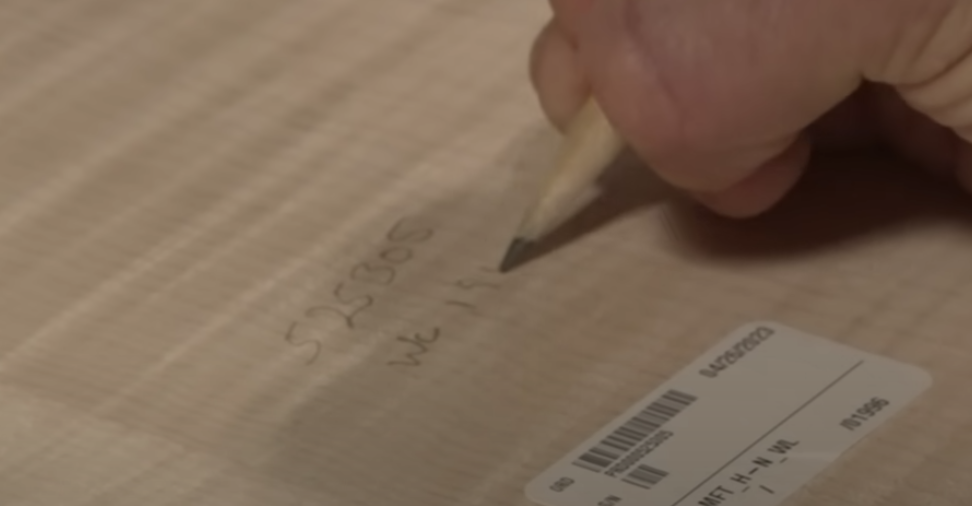

確認後にはシールによるラベリングのみだけでなく、間違いの無いように鉛筆で手書きでトップに直接オーダーナンバーが書かれます。

続いて、ドリル・ジグ・ステーションへ。

~続く~